Fragen & Antworten

Kalibrierintervall:

Tatsächlich ist dieses Thema in der DIN51309 beschrieben, hier ein Auszug.

„6.3.2 Rekalibrierung Die Gültigkeitsdauer des Kalibrierscheines beträgt maximal 26 Monate. Kürzere Kalibrierintervalle sind sinnvoll, wenn besondere Anforderungen an die Rückführung gestellt werden oder wenn dies zur Erfüllung besonderer Qualitätssicherungsstandards erforderlich ist. Das Drehmomentmessgerät ist zu rekalibrieren, wenn es

- einer Überlastung ausgesetzt worden ist, die größer als die bei der Überlastungsprüfung ist (siehe 5.1.2),

- nachdem eine Instandsetzung stattgefunden hat oder

- nach einer unsachgemäßen Handhabung, die Einfluss auf die messtechnischen Eigenschaften oder die Messunsicherheit haben kann.“

Falls die Anforderungen an die Rückführung unkritisch ist und sonst keine Auffälligkeiten vorliegen, können Sie das Rückführungsintervall auf bis zu 26 Monate ausdehnen. Hier wäre aber zu beachten, dass die Kalibrierung zwingend in den 26 Monaten stattfindet da die Gültigkeit sonst erlischt.

Messbereich bei Drehmomentvervielfältiger:

Die meisten Drehmomentvervielfältiger weisen eine sogenannte Sollbruchstelle auf, um das Getriebe vor einer Überlastung zu schützen. Wird das Gerät aber in der normalen Handhabung immer nur für ein und denselben Schraubfall (Bsp. nur Rechtsdrehmoment bis 50% des maximalen Drehmoments) genutzt, kann diese Sollbruchgrenze sich stark verlagern. Besonders häufig tritt dieses Problem bei entgegengesetztem Drehmoment auf, bei dem Beispiel von oben wäre es die Belastung für Linksdrehmoment. Daher ist es sinnvoll nur den Drehmomentmessbereich kalibrieren zu lassen, der dann auch so von dem Endkunden genutzt wird, dass erspart Kosten für die Messung selbst und das Risiko einer Reparatur die kundenseitig erfolgen muss.

Einschränkung bei einseitig abgestützten Drehmomentvervielfältigern:

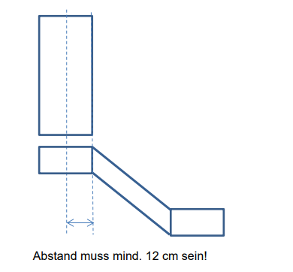

Konstruktionsbedingt können nur gekrümmte Abstützungen mit einem Mindestabstand von 12 cm (siehe Zeichnung) auf der Kalibriereinrichtung gemessen werden.

Sollte dies nicht der Fall sein, muss eine gerade Abstützung (Hebelarm) mitgeliefert werden.

Konformitätsaussage auf Kalibrierschein:

Ob der Drehmomentsensor ok oder n.Ok. für den Einsatz beim Kunden ist, kann nur dieser selbst nach seinen Kriterien entscheiden.

Eine Konformitätsaussage generell kann bei mech. Prüfmittel, welche verschiedene Prüfkriterien und Einflussgrößen haben, nicht getroffen werden.

Was bei Bestellung aber möglich ist, ist eine Verifikation bezogen auf einen einzelnen Parameter wie z.B. die Umkehrspanne, welche sich aus den Kalibrierergebnis ableiten lässt. Für diese Lösung benötigen wir die Entscheidungsregel, den Parameter und dessen Grenzgröße die bewertet werden soll. Eine allgemeine Aussage nach Herstellerspezifikation oder ähnliches wird nicht akzeptiert.

Anderseits werden im Kalibrierschein nach DIN51309, DKD-R 3-7 oder auch DKD-R 10-8 Geräteklassen ausgewiesen, welche der Kunde als Konformitätsaussage nutzten kann. (Siehe Klasseneinstufung Tabelle 8.2)

Für unsere hauseigenen Verfahren VA05, VA06, VA07 und VA08 werden generell keine Konformitätsaussagen gemacht.

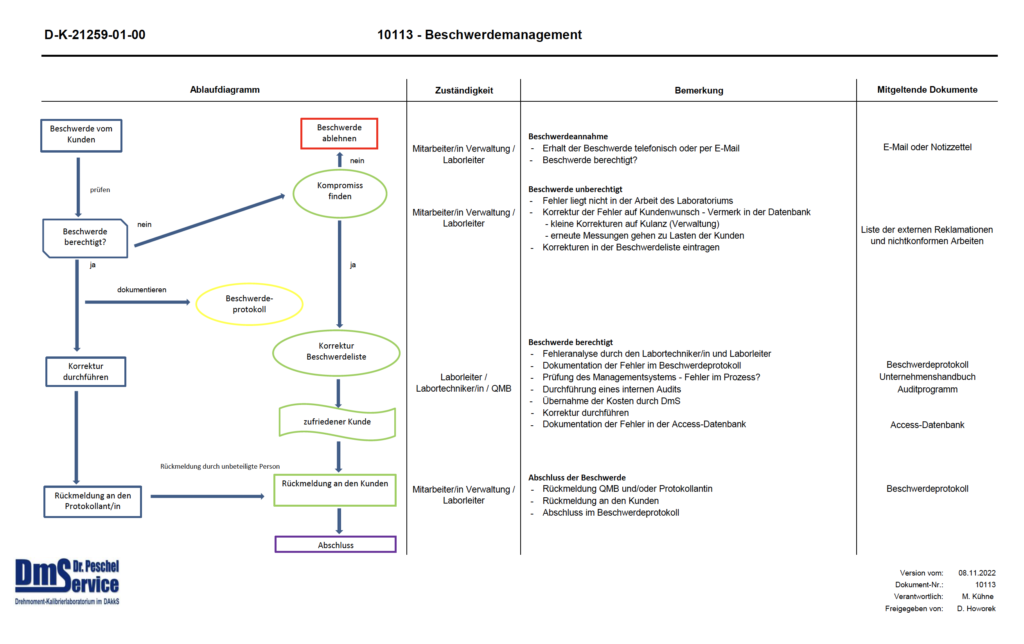

Beschwerdemanagement

Nachweis der Rückführung der Referenzen:

Dies ist grundsätzlich nicht nötig, da wir ein akkreditiertes Labor sind und auch die Messung selbst als akkreditierte Kalibrierung durchgeführt wird. Mit der Akkreditierung ist der Nachweis sozusagen schon erfolgt.

Wir betreiben einen sehr hohen Aufwand um die Rückführbarkeit gegenüber der DAkkS zu bestätigen. Nur mit den Standard Mitteln wäre unsere kleinste angebbare Messunsicherheit auch nicht erreichbar. Daher haben Sie bitte Verständnis, das wir interne Prozesse an dieser Stelle nicht preisgeben können.

Elektro- oder Druckluftschraubwerkzeuge:

Grundsätzlich gibt es bei uns keine Kalibriermöglichkeit (nicht kalibrierfähig) für diese Art von Geräten. Alle verfügbaren Normen setzen ein statischen bzw. quasistatischen Kalibrierablauf voraus. Im Fall von diesen beiden Gerätetypen (herstellerunabhängig) muss aber von dynamischem Drehmoment gesprochen werden.

Es gibt natürlich in der Schraubtechnik VDI/VDE Normen um diese Geräte zu testen, diese sind aber nur Prüfverfahren (ähnlich Werkskalibrierungen) und waren lange nicht akkreditierfähig. Fachlich distanzieren wir uns von der Möglichkeit einer Akkreditierung eines solchen Verfahrens.

Im Einsatzfall elektrisch oder pneumatisch angetriebener Schrauber, werden meist Einflüsse nicht berücksichtigt, die vermutlich deutlich größer ausfallen als die Unsicherheit des Werkzeuges selbst. Das erzeugte Drehmoment ist schraubfallabhängig.

Einflüsse sind beispielsweise:

- Gewindegröße

- Schmierung

- Unterlegscheiben (wenn ja welches Material)

- Weicher oder Harter Schraubfall

- Spannlänge der Schraube

- usw.

Falls eine saubere Rückführung benötigt wird, muss der Schraubfall mitbetrachtet werden und die Kalibrierung unter sehr spezifischen Rahmenbedingungen des Einsatzes erfolgen. Dies wäre der fachlich richtige Weg.

Werkskalibrierungen:

Werkskalibrierungen sind ursprünglich gedacht als anwendungsspezifische Kalibrierverfahren in Verantwortung des Nutzers, wenn die standardisierten Kalibrierverfahren nicht dem Einsatz der Messmittel entsprechen. Zudem sind Werkskalibrierscheine ohne Messunsicherheitsangaben wertlos (siehe Definition einer Kalibrierung).

Selbstverständlich können wir Werkskalibrierscheine ausstellen. Der Kalibrieraufwand entspricht dem einer DAkkS-Kalibrierung und somit entsteht kein Preisvorteil.

Verkürztes Verfahren nach VDI/VDE-2646:

Verkürzte Kalibrierverfahren erfordern Kenntnisse zu typspezifischen Kennwerten für die Messunsicherheitsberechnung. Solche Verfahren sind in der VDI/VDE-Richtlinie 2646 beschrieben. In der Regel können nur Hersteller von Drehmomentsensoren statistisch belegte Abschätzungen vorlegen und damit die Voraussetzungen einer möglichen Akkreditierung dieses Verfahrens erfüllen.

Unterschied zwischen der DIN51309: 2022-08 und EA-10/14 (EURAMET cg-14/v.2.0: 2011):

In der Prozedur selbst gibt es keinen nennenswerten Unterschied. Die marginalen Unterschiede finden sich nur in den Berechnungen. Grundsätzlich ist zu sagen, dass die DIN51309: 2022-08 etwas konservativer aber dafür deutlich ausführlicher ist.

DIN 51309: 2022-08 EA cg-14/v.2.0: 2011 Erklärung getrennt Fall I & Fall II Nur Fall I Die Hysterese h wird für die Messunsicherheit nicht betrachtet b = maximaler Fehler b = mittlerer Fehler Vergleichpräzision (Wiederholbarkeit) h = maximaler Fehler h = mittlerer Fehler Umkehrspanne / Hysterese f0 = wird in der Messunsicherheit mitbetrachtet f0 = wird in der Messunsicherheit nicht mitbetrachtet Rückkehr zur Null / Nullpunktabweichung b‘ & b Rechteckverteilung b‘ & b Normalverteilung Verteilungsfunktion für die Betrachtung der Messunsicherheit Auslösende Drehmomentschraubwerkzeuge (ISO 6789-2: 2017-07):

Leider müssen wir ihnen mitteilen, dass wir seit April 2018 keine Kalibrierungen für auslösende Drehmomentschraubwerkzeuge und Drehmomentschlüssel anbieten bzw. durchführen. (aufgrund der geänderten Kalibriernorm DIN ISO 6789).

Bitte informieren sie sich vor Einsendung ihrer Geräte über Machbarkeit, Kosten und Lieferzeit.

Kennwerte in Kalibrierscheinen

b‘ : Wiederholpräzision in gleicher Einbaustellung

Repeatability in the same mounting position

b : Vergleichspräzision in verschiedenen Sensoreinbaustellungen /

Reproducibility in different sensor mounting positions

bL : Hebellängeneinfluss

Effect of the lever arm length

bV: Einfluss des Verbindungsprofils

Effect of the connecting profile

r : Auflösung inkl. Schwankung

Resolution incl. fluctuation

h : Umkehrspanne

Reversibility

fa : Regressionsabweichung

Regression deviation

fq : Anzeigeabweichung

Indication deviation

f0 : Nullpunktabweichung

Zero-point deviationLeistungsumfang / Kalibriermöglichkeiten im akkreditierten Bereich